- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

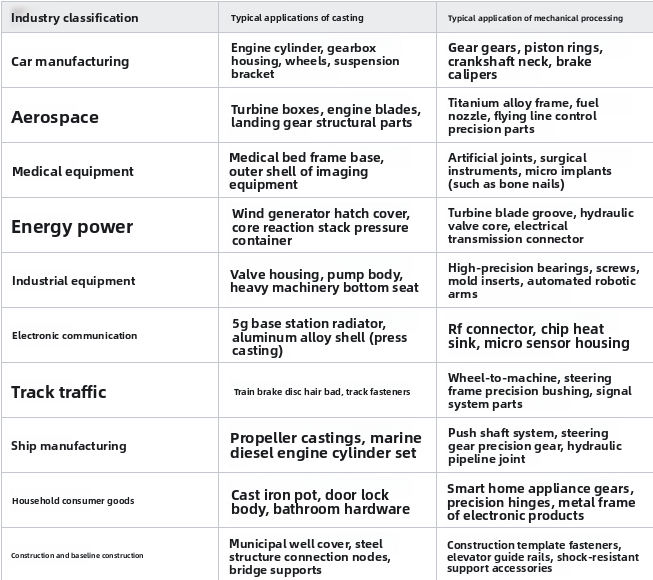

Où sont utilisés le coulage et l'usinage?

2025-08-20

Où sont utilisés le coulage et l'usinage?

Avantages de l'usinage: haute précision:CNC multi-axeLa technologie permet un contrôle de précision au niveau du micron, ce qui le rend particulièrement adapté à des pièces complexes avec des exigences dimensionnelles strictes, telles que les lames de turbine et les implants médicaux. Réponse rapide à la demande de petits lots: éliminant le besoin de développement de moisissures complexes, l'usinage peut être effectué directement à partir de fichiers de conception, raccourcissant considérablement la vérification du prototype et les cycles de production à petite échelle. Répétabilité stable: les programmes CNC et les chemins d'outils standardisés garantissent des dimensions de partie cohérentes et la qualité de la surface tout au long de la production de masse. Production automatisée: les systèmes CNC automatisent l'ensemble du processus, la réduction de l'intervention manuelle, la minimisation des erreurs opérationnelles et l'amélioration de l'efficacité de l'équipement continu. Compatibilité des matériaux larges: compatible avec les métaux, les plastiques d'ingénierie, la céramique et les composites, répondant aux diverses exigences de performance des matériaux de diverses industries.

Inconvénients de l'usinage: traitement limité de la structure interne: les caractéristiques internes complexes telles que les trous profonds et les cavités nécessitent plusieurs changements d'outils ou outils personnalisés, augmentant considérablement la difficulté de traitement et le coût. Contraintes dimensionnelles: Limite par le voyage de machine-outil et la rigidité de la broche, l'usinage de précision des pièces surdimensionnées ou lourdes est difficile.

Faible utilisation des ressources: le processus de coupe génère de grandes quantités de copeaux métalliques ou de poussière, entraînant un taux plus élevé de perte de matières premières que les processus de fabrication additive ou de quasi-net. Usinage et moulage: Type et technologie Traitement

Types: Mison: utilise un outil multi-bord rotatif pour couper la pièce le long de plusieurs axes. Convient pour l'usinage des surfaces plates, les surfaces courbes et les structures complexes tridimensionnelles, il est largement utilisé dans les cavités de moule et la fabrication de pièces de forme spéciale.

Retour: En combinant la rotation de la pièce avec l'alimentation linéaire de l'outil, il forme efficacement des pièces rotatives (telles que les arbres et les manches), capable d'usinter des diamètres externes, des alésages internes et des fils. Forage: Un foret en spirale est utilisé pour pénétrer le matériau pour former un trou circulaire. Il soutient l'usinage des trous, des trous aveugles et des trous à gradins, et est couramment utilisé pour la production de masse de trous de localisation pour l'assemblage des composants. Mouillage: Une roue de broyage rotative à grande vitesse est utilisée pour effectuer des micro-coupes sur la surface de la pièce, améliorant la précision et la finition dimensionnelles. Il convient au resurfaçage des bords de l'outil et à l'usinage de paliers de haute précision. ACLAUX: Un outil d'alésage à un seul bord est utilisé pour étendre le diamètre intérieur d'un trou pré-percé, contrôlant avec précision la coaxialité et la cylindrie du trou. Il est couramment utilisé pour l'usinage des cavités internes de précision telles que les blocs de moteur et les corps de valve hydraulique. Broaching: Utilisez une broche avec un profil dent de dents en plusieurs étapes pour former des claviers, des splines ou des trous internes de forme spéciale en une seule fois. Cette méthode est très efficace et offre une qualité de surface stable, ce qui le rend adapté à la production de masse d'engrenages et de couplages. Coupe de fil: coupe les matériaux conducteurs utilisant le principe de l'électroérosion.

Il peut traiter les contours complexes des métaux super-durs et convient particulièrement aux matrices d'estampage de précision et à la formation de lame aérospatiale. Planage: L'outil utilise un mouvement alternatif linéaire pour couper des plans ou des rainures. Cette méthode convient à l'usinage en avion des rails de guidage et des plaques de base de grandes machines-outils. Il est simple de fonctionner mais relativement inefficace.

Usinage électrofilé: utilise une décharge pulsée pour corroder les matériaux conducteurs. Il peut traiter des micro-trous, des cavités complexes et des moules en carbure, brisant les limites de dureté de la coupe traditionnelle. Chaque processus est combiné et appliqué en fonction des caractéristiques des outils, de la trajectoire de mouvement et de l'adaptabilité des matériaux, couvrant collectivement les besoins de toute la chaîne de l'industrie, de l'usinage brut à l'ultra-finition. Types de coulée: Coulage de sable: SILICA Sable, argile ou liants en résine sont utilisés pour créer des moules uniques ou semi-permanents. La cavité de la moisissure est formée en imprimant le modèle. Cette méthode convient à la production diversifiée de métaux à point de montage élevé tels que la fonte et l'acier à fonds.

Il est couramment utilisé dans la fabrication de composants structurels tels que les blocs de moteur et les vannes. Coulage de matrice: le métal fondu est pressé dans un moule en acier à haute résistance à grande vitesse, rapidement refroidi et formé. Il se spécialise dans la production de masse de parties à parois minces de précision de métaux non ferreux tels que l'aluminium, le zinc et le magnésium, et est largement utilisé dans les produits avec des exigences de finition de surface élevées telles que les pièces automobiles et les boîtiers électroniques. Coulage d'investissement: un moule à cire est utilisé à la place d'un modèle physique, enduit de plusieurs couches de revêtement réfractaire pour former une coque en céramique. Le moule à cire perdu est fondu puis injecté avec du métal fondu. Il peut reproduire des structures complexes et délicates telles que les lames de turbine et les œuvres d'art, et convient particulièrement à la personnalisation en petits lots de pièces en alliage à haute température dans le champ aérospatial. Coulage centrifuge: en utilisant la force centrifuge pour adhérer uniformément le métal fondu à la paroi intérieure du moule rotatif, il forme des pièces rotationnellement symétriques telles que des tuyaux et des moyeux sans couture. Il combine la densité des matériaux et l'efficacité de la production et est principalement utilisé dans la production de tuyaux et de bagues de roulement. Coulage à basse pression: le métal liquide est injecté en douceur dans un moule fermé par la pression de l'air pour réduire les turbulences et l'oxydation. Il est utilisé pour former des pièces creuses avec des exigences à haute densité telles que les concentrateurs en aluminium et les culasses, et présente les avantages de la stabilité du processus et de l'utilisation des matériaux. La coulée à la mousse perdue utilise un motif en plastique en mousse au lieu d'un moule traditionnel. Pendant le versement, le motif se vaporise et est rempli de métal fondu, permettant la production intégrée de pièces moulées avec des cavités internes complexes. Cette méthode convient à la production de produits monobloc ou en petit groupe telles que les machines miniers et les boîtiers de pompe et de vanne. La coulée continue implique une solidification continue du métal fondu à travers un moule et une coulée refroidis par eau, produisant directement des barres, des plaques ou des profils.

Cela améliore considérablement l'efficacité de moulage des matériaux tels que l'acier et les alliages de cuivre, et est devenu un processus de base pour la production à grande échelle dans l'industrie métallurgique. Chaque technique de coulée est adaptée aux caractéristiques de la moisissure, à la fluidité des métaux et aux besoins de production, ce qui entraîne des capacités de fabrication complètes allant des pièces moulées artistiques aux composants industriels. Différences clés entre l'usinage et la coulée: caractéristiques d'outillage: l'usinage s'appuie sur des outils de coupe tels que les fraises, les forets et les tours pour façonner directement les pièces, tandis que la coulée nécessite des processus préliminaires tels que la fabrication de modèles et la préparation des moisissures pour créer l'espace de moulage. La chaîne d'outils couvre l'ensemble du processus, de la sculpture de cire à la préparation des moisissures de sable. Utilisations d'usinage contrôlées par précisionSystèmes CNCPour atteindre la précision au niveau du micron et est particulièrement apte à atteindre des finitions de surface élevées et des détails géométriques complexes. Les pièces moulées, cependant, sont affectées par des facteurs tels que la précision des moisissures et le retrait des métaux, nécessitant une moulage de pure de précision ou un moulage d'investissement pour atteindre la cohérence dimensionnelle.

Compatibilité des matériaux: les matériaux de coulée sont limités par leur point de fusion et leur fluidité. La coulée de sable convient aux métaux à point de montage élevé tels que la fonte et l'acier à fondre, tandis que la moulage de matrice se concentre sur les alliages à faible point de fusion tels que l'aluminium et le zinc. L'usinage peut traiter une large gamme de matériaux, y compris les métaux, les plastiques d'ingénierie et la céramique, avec une gamme de dureté plus large. Complexité de conception: l'usinage excelle à la formation de bords tranchants, de structures à parois minces et de trous et de créneaux précis, mais a des limites lors du traitement des structures fermées telles que des cavités profondes et des courbes intérieures. La coulée peut former des composants complexes avec des cavités internes et des lignes de courant incurvées (telles que les blocs de moteur) en une seule pièce, mais les détails sont moins nets. Échelle de production: le casting offre des avantages de coûts dans la production à grande échelle, et les moules peuvent être rapidement reproduits après un seul investissement. L'usinage ne nécessite aucun moule et peut répondre aux exigences de personnalisation en petits lots ou en une seule pièce grâce à des ajustements de programme, offrant une plus grande flexibilité.

Performance de la pièce: Les pièces usinées ont des propriétés mécaniques plus uniformes en raison de l'absence de défauts de solidification. Les moulages, par des processus tels que la solidification directionnelle et le traitement thermique pour optimiser la structure des grains, peuvent aborder la résistance du matériau d'origine, mais peuvent contenir des pores ou des inclusions microscopiques. Efficacité de développement des prototypes: l'usinage coupe directement des modèles CAO, en réalisant des essais de prototypes en quelques heures. Les prototypes de coulée nécessitent un développement de moisissures et une coulée de métaux, ce qui prend beaucoup de temps, mais la coulée d'investissement peut accélérer le processus en utilisant des modèles de cire imprimés en 3D.

La structure globale des coûts de la coulée est élevée dans les coûts initiaux de moisissure, ce qui le rend adapté à la production d'échelle pour diluer le coût par pièce. L'usinage, en revanche, n'a pas de coût de moisissure, et les coûts de perte de matériaux et de main-d'œuvre augmentent linéairement avec la taille du lot, ce qui le rend plus adapté aux produits à ajouter de petite à moyenne ou de grande valeur. Les deux processus se complètent dans l'industrie manufacturière: la coulée résout la production de masse de composants complexes, tandis que l'usinage permet la correction finale des caractéristiques de précision, soutenant conjointement la chaîne de fabrication complète de blanc à produit fini.